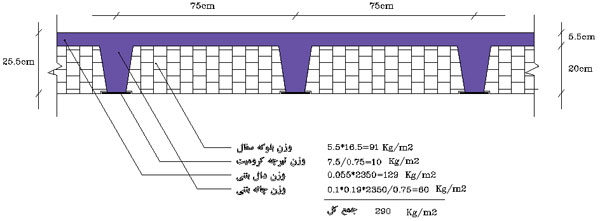

کد سقف : R9

نوع سقف : تیرچه کرومیت با بلوکه سفال

ارتفاع کل سقف : 25.5 سانتیمتر - مرکز تا مرکز تیرچهها 75 سانتیمتر

محاسن :

1- چنانچه زیر بنای هر سقف زیر 120 متر مربع باشد و سازه دارای دیوار برشی نباشد به دلیل اجرای همزمان دو یا سه سقف معمولاً اجرای این سقف مقرون به صرفه خواهد بود.

2 - سرعت اجرای بالاتری نسبت به سقفهای با تیرچه بتنی دارد.

3 - به کاذب کاری نیازی ندارد.

4 - این سقف وزنی نسبتاً متعادل دارد.

نقاط ضعف احتمالی :

1 - بدلیل عدم اجرای شمع بندی ، لرزش این نوع سقفها از سقفهای با تیرچه بتنی بیشتر است.

2 - بدلیل عدم وجود دانش فنی و تجربی مناسب و ضعف آیین نامه در مورد سقفهای کرومیت ، امکان اجرای غیر اصولی سقفها بسیار زیاد است

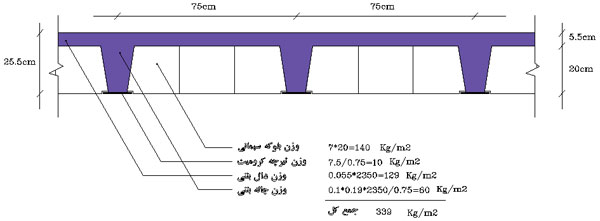

کد سقف : R10

نوع سقف : تیرچه کرومیت با بلوکه سیمانی

ارتفاع کل سقف : 25.5 سانتیمتر - مرکز تا مرکز تیرچهها 75 سانتیمتر

محاسن :

1 - چنانچه زیر بنای هر سقف زیر 120 مترمربع باشد و سازه دارای دیوار برشی نباشد بدلیل اجرای همزمان دو یا سه سقف باهم معمولا اجرای این سقف مقرون به صرفه خواهد بود.

2 - سرعت اجرای بالاتری نسبت به سقفهای با تیرچه بتنی دارد.

3 - به کاذب کاری نیازی ندارد.

نقاط ضعف احتمالی :

1 - بدلیل عدم اجرای شمع بندی ، لرزش این نوع سقفها از سقفهای با تیرچه بتنی بیشتر است.

2 - بدلیل عدم وجود دانش فنی و تجربی مناسب و ضعف آیین نامه در مورد سقفهای کرومیت ، امکان اجرای غیر اصولی سقفها بسیار زیاد است.

3 - این سقف جزو سقفهای سنگین محسوب میگردد. معمولا تنها زمانی از این سقف استفاده میشود که امکان اجرای سقف R9 نباشد (مثلا زمانی که بلوکه سفال سقف R9 موجود نباشد)

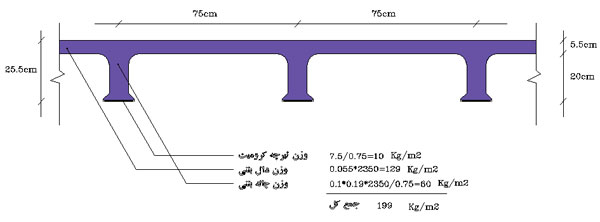

کد سقف : R11

نوع سقف : تیرچه کرومیت با قالب

ارتفاع کل سقف : 25.5 سانتیمتر - مرکز تا مرکز تیرچهها 75 سانتیمتر

محاسن :

1 - این سقف جزو سقفهای سبک میباشد.

2 - وزن این سقف از اکثر سقفهای کامپوزیت و نیز سقفهای تیرچه و بلوک سبکتر است.

3 - در مقایسه با سقفهای کامپوزیت هزینه کاذب کاری کمتری دارد زیرا فواصل تیرچهها کم بوده و نیازی به استفاده از نبشی در سقف کاذب نیست.

نقاط ضعف احتمالی :

1 - این سقف به کاذب کاری نیاز دارد.

2 - در مقایسه با سقف R6 (تیرچه زیگزاگ با قالب) قیمت بالاتری دارد مگر در ساختمانهای فاقد دیوار برشی که زیر بنای هر طبقه کمتر از حدود 120 متر مربع باشد.

3 - بدلیل عدم اجرای شمع بندی ، لرزش این نوع سقفها از سقفهای با تیرچه بتنی بیشتر است.

4 - بدلیل عدم وجود دانش فنی و تجربی مناسب و ضعف آیین نامه در مورد سقفهای کرومیت ، امکان اجرای غیر اصولی سقفها بسیار زیاد است.

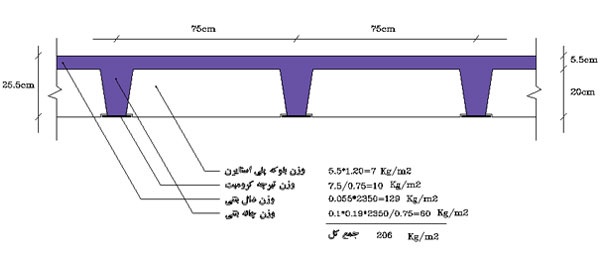

کد سقف : R12

نوع سقف : تیرچه کرومیت با بلوک پلی استایرن (یونولیت)

ارتفاع کل سقف : 25.5 سانتیمتر - مرکز تا مرکز تیرچهها 75 سانتیمتر

محاسن:

1 - این سقف جزو سقفهای سبک میباشد.

2 - سرعت اجرای بالاتری نسبت به سقفهای با تیرچه بتنی دارد.

3 - به کاذب کاری نیازی ندارد.

نقاط ضعف احتمالی :

1 - بدلیل قیمت بالای بلوکه پلی استایرن معمولاً این نوع سقف در ردیف گرانترین سقفها قرار میگیرد.

2 - بدلیل عدم اجرای شمع بندی ، لرزش این نوع سقفها از سقفهای با تیرچه بتنی بیشتر است.

3 - بدلیل عدم وجود دانش فنی و تجربی مناسب و ضعف آیین نامه در مورد سقفهای کرومیت ، امکان اجرای غیر اصولی سقفها بسیار زیاد است.

4 - بدلیل اختلاف ضریب انبساط طولی بلوکههای پلی استایرن با تیرچهها ، در سقفهایی که ا ز زیر با گچ پوشش شوند ترک ایجاد میشود.

5 - اکثر بلوکههای پلی استایرن موجود در بازار بر اثر آتش سوزی آتش میگیرند و یا دود زیاد منتشر مینمایند بنابراین به لحاظ ایمنی استفاده از این سقف چندان توصیه نمیشود.

تیرچه های کرومیت

امروزه تیرچه های کرومیت به عنوان یکی از مهمترین گزینهها در سقف ساختمانها محسوب می شوند. به ویژه در مواردی که زیر بنا کم بوده و بتوان چند سقف را با هم بتن ریزی نمود ( نداشتن دیوار برشی در طرح ) استفاده از این نوع تیرچه صرفه اقتصادی زیادی دارد. در این مسیر یکی از مهمترین و اساسیترین مشکلات محاسبه و طراحی تیرچههای کرومیت میباشد که خوشبختانه با تلاش فراوان مهندسین شرکت پارس پی و با استفاده از تخصص صاحب نظران و همیاری اساتید محترم دانشگاه موفق به تولید «نرم افزار جامع طراحی و محاسبه تیرچههای کرومیت (KDS)» شدند. استفاده از این نرم افزار علاوه بر اینکه باعث میشود تا تیرچهها برای تحمل بارهای وارده ضعیف نباشند، از سوی دیگر باعث می شود تا با طراحی بهینه از مصرف فولاد اضافه در تیرچه ها جلوگیری شود و بدین ترتیب زیانی متوجه مصرف کنندگان این تیرچه ها نگردد.

می توان نکات قابل توجه در تولید تیرچه های کرمیت با کیفیت بالا و اقتصادی را به صورت زیر دسته بندی کرد :

1 - طراحی کاملا مهندسی و بهینه تیرچههای کرومیت بر اساس بارهای وارده به سقف و نوع بلوکه مورد استفاده توسط نرم افزار KDS

2- استفاده از مواد اولیه مرغوب و با کیفیت

3- روش و امکانات ساخت : آنجا که در تولید تیرچههای کرومیت جوشکاری و کیفیت جوش از مهمترین مسائل در ساخت تیرچه با کیفیت میباشد در ساخت تیرچههای کرومیت از جوشکاری تحت حفاظت گاز co2 استفاده میشود. این نوع جوشکاری علاوه بر آنکه کیفیت بالایی دارد بدلیل نداشتن سرباره جوش، بازدید چشمی و کنترل جوش بسیار آسان میگردد.

علاوه بر جوشکاری، مسائل مختلفی در روش ساخت تیرچهها وجود دارد که در کیفیت تیرچه تولیدی بسیار مؤثر است که از جمله میتوان به نحوه اورلب زیگزاگها، رعایت بعد جوش و فواصل جوش، رعایت گام زیگزاگها بر اساس محاسبات، کنترل دمای محیط و بازرسی مرتب جوشها اشاره نمود.

نتیجه رعایت موارد فوق باعث ارتقای کیفیت و رضایت مشتری خواهد شد ضمن آنکه مصرف کننده نسبت به مقاومت کافی تیرچهها کاملا اطمینان خواهد داشت.

آن روی سکه

از آنجا که اطلاعات عمومی در زمینه تیرچههای کرومیت بسیار کم است در اینجا لازم میدانیم تا به برخی ایرادات شایع در زمینه طراحی و محاسبه، تولید و اجرای سقفهای کرومیت که توسط برخی افراد سودجو و یا ناآگاه انجام میشود بصورت مختصر اشاره نماییم :

1 - عدم طراحی و محاسبه تیرچهها :

الف) از آنجا که تولید کنندگان تیرچههای کرومیت، آنها را بصورت کیلویی میفروشند لذا هر چه آنرا سنگینتر نمایند سود بیشتری عایدشان خواهد شد بنابراین گاه تیرچههایی با وزن دو یا سه برابر وزن مورد نیاز ساخته شده و به مشتری تحویل داده میشود و هزاران توجیه برای اینکار خود مطرح مینمایند تا مصرف کننده نیز قانع شود که این تیرچههای سنگین کاملا اصولی و طبق محاسبات ساخته میشود. متأسفانه برخی از مهندسین نیز بدلیل اینکه اطلاع از محاسبات این نوع تیرچهها ندارند و نمیتوانند تیرچهها را کنترل کنند به این امر دامن میزنند تا مبادا تیرچهای ضعیف ساخته شود. اکثر دتایلهای تیرچههای کرومیت که در نقشههای اجرایی سازهها دیده میشود کاملا مؤید این مطلب میباشد و متأسفانه با این روش سرمایههای ملی در سقف ساختمانها مدفون خواهد شد.

ب) همین تولید کنندگان چنانچه قرارداد اجرای سقف با مشتری داشته باشند از آنجا که باید هزینه تمام شده خود را کاهش دهند با یک چرخش 180 درجه دقیقا برعکس عمل مینمایند. در این حالت از آنجا که باز هم توان محاسبه تیرچهها را ندارند بال فوقانی تیرچهها را اندکی قویتر میسازند تا به هنگام بتن ریزی تیرچهها نشکند (دلیل این امر برای متخصصین کاملا آشکار است) اما بال تحتانی تیرچهها را بسیار ضعیف میسازند و برایشان اصلا مهم نیست که این تیرچهها به هنگام بهرهبرداری چه بارهایی را باید تحمل کنند.

ج) در این بین افرادی نیز هستند که تنها از سر ناآگاهی تیرچههایی مغایر با اصول مهندسی تولید و اجرا مینمایند. این افراد معمولا تیرچهها را از روی جداول آمادهای که در بازار وجود دارد میسازند اما بدلیل اینکه هیچ تخصصی در زمینه محاسبات ندارند برای هر سازهای و با هر بارگذاری و هر نوع تیغه چینی و کف سازی یک نوع تیرچه تولید میکنند. به عبارت دیگر کاری به این ندارند که آیا این تیرچه باید بار 600 کیلوگرم بر متر مربع را تحمل کند یا 800 کیلوگرم بر متر مربع ! همچنین برایشان فرقی نمیکند که تیرچه با بلوکه سفال کار میشود یا سیمانی و اینکه وزن ایندو چه تفاوتی با یکدیگر خواهد داشت و برای همه ساختمانهای مسکونی تیرچههایی با مشخصات یکسان تولید میکنند. بدیهی است که در این حالت یا تیرچههای تولیدی ضعیف خواهند بود و یا بدلیل قویتر شدن تیرچهها از مقدار مورد نیاز، هزینه پرداخت شده توسط مصرف کننده افزایش خواهد یافت.

<

2 - استفاده از مواد اولیه نامناسب :

الف) استفاده از نبشیهای فابریک :

استفاده از نبشیهای فابریک موجود در بازار یکی از شایعترین موارد در این زمینه میباشد. توضیح آنکه تنها نبشی فابریک مجاز جهت استفاده در ساخت تیرچههای کرومیت نبشی تولید کارخانه ذوب آهن اصفهان میباشد که به دلیل ظرفیت تولید محدود و قیمت بالا اولا در اکثر شهرهای کشور یافت نمیشود و ثانیا اختلاف قیمت آن با سایر نبشیها باعث عدم استفاده تولید کنندگان و عدم صرفه اقتصادی (در مقایسه با استفاده از ورق جهت ساخت نبشی) خواهد شد. از طرفی نبشیهای 3 و 4 فابریک موجود در بازار اکثرا ساخت کارگاههایی در شهرهای تهران، تبریز، مشهد، اصفهان و ... هستند و نکته مهم آنست که این نبشیها به ظاهر کاملا نو و عالی میباشند اما در اصل از ذوب آهن آلات قراضه بدست میآیند و به هیچ عنوان مشخصات فنی مورد نیاز جهت استفاده در ساخت تیرچهها را ندارند.

ب) استفاده از فولاد وارداتی :

با اطمینان کامل میتوان گفت که هیچکدام از فولادهای وارداتی مشخصات فنی مناسب جهت استفاده در ساختمانها را ندارند و این موضوع در تمام اشکال پروفیلها اعم از تیرآهن، میلگرد و ورق صادق است. زیرا هیچگونه نظارت کیفیی بر اقلام وارداتی نیست و وارد کنندگان در جهت سود بیشتر ارزانترین فولادهای خارجی که طبیعتا نامرغوبترین آنهاست را وارد میکنند. استفاده از این فولادها در ساختمانها و تیرچهها میتواند بسیار خطرآفرین باشد.

ج) استفاده از مواد اولیه دست دوم :

واضح است که استفاده از فولاد دست دوم بدلیل تغییر مشخصات فنی و مکانیکی آن هیچ جایگاهی در سازه و تیرچهها ندارد و تنها مصرف کنندگان این فولادها کسانی هستند که هیچ چیز بجز قیمت برایشان اهمیتی ندارد.

د) استفاده از میلگردهای ذوبی :

متأسفانه استفاده از میلگردهای ذوبی در ساخت تیرچههای کرومیت نیز رواج دارد. میلگردهای ذوبی میلگردهایی هستند که از ذوب آهن قراضه بدست میآیند و بسیار بیکیفیت هستند و گاه دیده شده است که قبل از اینکه تحمل بار کنند در اثر حمل و نقل میشکنند. برای اطلاع از نحوه شناسایی این نوع میلگردها میتوانید به صفحه دنیای کرومیت مراجعه فرمایید.

) استفاده از میلگردهای AIII :

این مورد نیز متأسفانه از شایعترین مشکلات موجود در زمینه تولید تیرچههای کرومیت میباشد. توضیح آنکه میلگردهای مجاز جهت ساخت تیرچههای کرومیت تنها میلگردهای نوع AI (نرم) و AII (نیمه سخت) هستند. میلگردهای نوع AIII (سخت) جوش پذیری بسیار کمی دارند و مطابق با نشریه شماره 151 استفاده از آنها در ساخت تیرچههای کرومیت ممنوع است. اما متأسفانه اکثر تولید کنندگان کوچکترین توجهی به این مسأله ندارند و بعضی حتی تفاوت این میلگردها با یکدیگر را نیز نمیدانند. برای کسب اطلاعات بیشتر در مورد نحوه تشخیص این نوع میلگردها میتوانید به صفحه دنیای کرومیت مراجعه نمایید.

3 - ساخت غیر اصولی تیرچهها :

یکی از مهمترین عوامل تهدید کننده سلامت تیرچه جوشکاری نامناسب تیرچهها میباشد. استفاده از ترانس جوش تک فاز در بسیاری از کارگاههای غیر مجاز متداول است که موجب عدم استحکام جوش میگردد. همچنین افزایش بیش از حد آمپر جوشکاری باعث ذوب شدن قطعات جوش شونده و کاهش شدید مقاومت تیرچه میشود. از دیگر مشکلات ناکافی بودن طول جوشها میباشد. همچنین اورلب نامناسب زیگزاگها، وصله نامناسب قطعات، عدم رعایت گام زیگزاگها و حتی بی دقتی در طول تقویتها از جمله مسائل شایع در ساخت تیرچه کرومیت میباشد.

نشریه 151

پیرامون تیرچههای کرومیت و محاسبه، تولید و اجرای آن مسائل و سؤالات و حتی اختلاف نظرهای فراوانی وجود دارد که بسیاری از آنها کمتر مطرح شده است و با توجه به اینکه از استفاده وسیع این تیرچهها مدت زیادی نمیگذرد حتی اطلاعات مهندسین مشاور و ناظر نیز در مورد آن اغلب بسیار پایین است.

لذا بر آن شدیم تا در این مجموعه با طرح سؤالات مختلف و پاسخ به آنها به گوشهای از این موارد اشاره نماییم. امید است این مجموعه بتواند برای مهندسان عزیز و مشاورین و ناظرین محترم راهگشا بوده و در ارتقای سطح دانش فنی در مورد این سقفها مفید واقع شود.

1-انتقال صدا و لرزش سقف های کرومیت در مقایسه با سایر سقف ها چگونه است؟

بطور کلی سقفهای تیرچه بلوک اعم از تیرچه کرومیت یا بتنی اگر درست طراحی، محاسبه و اجرا شوند نسبت به سقفهای بتن درجا و کامپوزیت بدلیل ضخامت بیشتر سقف و استفاده از بلوکه لرزش کمتری دارند. اما این مسأله کلی است و بنا بر شرایط مختلف تفاوت میکند. مثلا لرزش سقفهای کامپوزیت در صورتیکه به هنگام بتن ریزی زیر کلیه تیر آهنهای فرعی و اصلی شمع بندی شوند به مراتب کمتر خواهد شد. لرزش سقفهای تیرچه و بلوک سنتی (تیرچه زیگزاگ بتنی) نیز به دلیل شمع بندی به هنگام اجرا نسبت به سایر سقفها کمتر است. سقفی با تیرچه کرومیت و بلوکه سفال را درنظر بگیرید، چنانچه بلوکه آنرا به پلی استایرن تغییر دهید انتقال صوت تا حد زیادی کم میشود ولی لرزش سقف تا حدی افزایش مییابد. بد نیست بدانید روابط پیشنهادی در بند 10-1-9-3 مبحث دهم از مقررات ملی ساختمان جهت کنترل فرکانس تیرها به هیچ وجه در مورد تیرچههای کرومیت صدق نمیکند و در عمل نیز تجربه آنرا ثابت کرده است زیرا لرزش سقفها به عوامل متعدد و پیچیدهای بستگی دارد. اما اگر بخواهیم نتیجهگیری کلی نماییم باید گفت چنانچه تیرچهها به درستی طراحی و تولید شوند و در اجرا نیز دقتهای لازم به عمل آید لرزش سقفهای کرومیت تا دهانه حدود 8 متر کاملا در حد قابل قبول میباشد و جای نگرانی در این مورد نیست. در اینجا ذکر این نکته نیز لازمست که در بعضی از ساختمانها قسمت قابل توجهی از لرزش به دلیل ضعف و لرزش اسکلت میباشد و ربطی به سقفها ندارد.

انتقال صدا نیز در عموم سقفهای تیرچه و بلوک در حد معقول است و به عوامل دیگری غیر از نوع سقف مانند جنس و ضخامت کف سازی و زیر سازی سقفها، وجود یا عدم وجود سقف کاذب و ... نیز بستگی دارد.

2 - اگر در ساختمانی از تیرچه کرومیت کاملا مرغوب استفاده شود آیا ممکن است بدلیل اجرای نامناسب مشکلی بوجود آید؟

بلی متأسفانه یکی از معضلات سقفهای کرومیت اجرای غیر اصولی آن است. حتی در صورتیکه تیرچههای مورد استفاده از نوع مرغوب و با محاسبات کامل باشد اجرای بد میتواند حتی منجر به ریزش و یا شکم دادن سقف شود. دو عامل مهم که در اجرا باید به آن توجه نمود اینست که اولا تا حد امکان از برش زدن تیرچهها خودداری شود و در صورتیکه مجبور به کوتاه نمودن تیرچهها شدیم باید حتما به شیوه مناسب محل برش خورده ترمیم و با طول جوش مناسب تقویت شود تا از شکست تیرچه جلوگیری شود. ثانیا جلوی کمانش بال فوقانی تیرچهها به هر نحو ممکن باید گرفته شود. این امر در تیرچههای بلند بسیار حساس و مهم است. غیر از ایندو نیز جزئیات فراوانی در اجرای سقف کرومیت باید مد نظر قرار گیرد که بیتوجهی به هر کدام میتواند موجب ایجاد نقص در سقف شود. در اینجا باز هم یادآور میشویم که اجرای سقفهای کرومیت امری کاملا تخصصی است و عدم شمع بندی زیر سقفهای کرومیت این حساسیت را دوچندان نموده است.

3 - یکی از مزایای عنوان شده در سقفهای کرومیت ریختن چند سقف باهم میباشد درصورتیکه اگر ساختمان دارای دیوار برشی باشد عملا نمیتوان بیش از یک سقف را در یک مرحله بتن ریزی نمود. در چنین حالتی چه باید کرد؟

اولین نکتهای که باید در اینجا ذکر شود آنست که سقفهای کرومیت برای همه ساختمانها و با هر نوع سیستم سازهای و هر نوع دهانهای مناسب نمیباشد و در بسیاری از موارد حتی مقرون به صرفه نیز ممکن است نباشند. بنابراین در انتخاب نوع سقف خصوصا در مرحله طراحی اسکلت و حتی در مرحله طراحی معماری باید دقت کافی نمود و حتما از مشاوره در این امر کوتاهی ننمود. چنانچه سقف سازهای کرومیت و سیستم مهاربندی جانبی آن دیوار برشی باشد عملا باید یک سقف به یک سقف بتن ریزی شود زیرا همراه با سقف باید دیوارهای برشی را بتن ریزی نمود و بستن دیوار برشی بیش از یک طبقه فعلا عملی و اصولی نیست. البته میتوان تنها دیوارهای یک طبقه را بتن ریزی نمود و چند سقف را باهم بتن ریزی نمود و بتن را در نزدیک محل دیوار برشی قطع نمود اما این امر هم به لحاظ فنی توصیه نمیشود و هم در عمل باید برای بتن ریزی دیوارهای هر طبقه مجددا از بتن و پمپ و ویبره و ... استفاده نمود که احتمالا حتی مقرون به صرفه هم نخواهد بود.

در اینجا این نکته را نیز باید یادآوری کنیم که حتی در ساختمانهایی که سیستم مهاربندی جانبی آنها دیوار برشی است، بتن ریزی بیش از دو طبقه با هم آنهم در مواردی که زیربنای هر طبقه کم است خیلی توصیه نمیشود زیرا در صورت اجرای بیش از دو سقف با هم ایمنی اجرا به شدت کاهش پیدا خواهد نمود.

4 - چرا برخی تیرچههای کرومیت موجود در بازار بسیار سنگین و قوی ساخته میشوند؟

بد نیست به این نکته توجه داشته باشید که محاسبه تیرچههای کرومیت بسیار طولانی و وقت گیر و همراه با سعی و خطا انجام میشود بنابراین محاسبات تیرچهها در عمل جز از طریق نرمافزار امکان پذیر نیست. لذا متأسفانه اکثر تولید کنندگان توان محاسبات تیرچهها را ندارند و بنا بر احتیاط تیرچهها را بسیار قویتر از آنچه مورد نیاز است میسازند و باید گفت هزینه ضعف فنی خود را از جیب مشتریان پرداخت مینمایند. متأسفانه تعدادی از مهندسین نیز به این آفت دچار شدهاند و چون نمیتوانند به سازنده به جهت محاسبات اطمینان کنند لذا رضایت به تولید مقاطع سنگینتری میدهند. این مورد را میتوان در نقشههای اجرایی سقفها که از سوی مشاورین و دفاتر فنی به کارفرمایان ارائه میشود نیز به وفور یافت. اما بدتر از همه آنست که چون فروش تیرچهها بصورت کیلویی میباشد عدهای از سازندگان سودجو برای جلب مشتریان قیمت واحد فروش تیرچه را پایین میدهند و زمانی که مشتری جذب شد تیرچهای با دو یا سه برابر وزن مورد نیاز و محاسباتی تولید کرده و میفروشندو از تولید تیرچهها با هر ضخامت ورق و هر نوع میلگرد و نبشی هیچگونه ابایی ندارند

5 - آیا نرم افزاری برای طراحی تیرچه های کرومیت وجود دارد ؟

بله تنها نرم افزار محاسبه تیرچههای کرومیت که هم اکنون قابل دسترسی عموم است «نرمافزار جامع محاسبه تیرچههای کرومیت» با نام اختصاری KDS (مخفف Kormit Design Software) میباشد. نسخه اول این نرم افزار در سال 1385 به بازار عرضه شد و هم اکنون نسخه دوم آن موجود میباشد. این نرم افزار محصول شرکت پارس پی بوده و تنها نرم افزار ثبت اختراع شده در این زمینه میباشد.

6- نبش فوقانی در تیرچههای کرومیت باید از نوع فابریک باشد یا میتواند با نبشی از ورق نیز تولید شود؟

آنچه در اینگونه موارد مهم است نوع جنس فولاد مصرفی است. بنابراین چنانچه جنس نبشی مطابق با آئین نامه و نشریه 151 باشد میتوان از آن استفاده نمود خواه از نوع فابریک باشد و خواه از جنس ورق با خم سرد. توضیح اینکه تنها نبشی فابریک موجود در کشور که دارای مشخصات مورد نیاز برای استفاده در ساخت تیرچههای کرومیت باشد، نبشی تولید فولاد مبارکه اصفهان است اما بدلیل تولید کم این نبشیها، در اکثر شهرهای کشور یا موجود نمیباشد و یا در صورت وجود قیمتی بسیار بالاتر از انواع ورق و نبشی موجود در بازار دارد. بنابراین توصیه میشود سازندگان این نوع تیرچهها از ورق فولاد مبارکه اصفهان و خم سرد جهت استفاده در نبشی فوقانی استفاده نمایند. درضمن مزیت دیگر استفاده از نبشیهای ساخته شده از ورق آنست که طراح میتواند به دلخواه خود ابعاد و ضخامت نبشی را تغییر دهد مثلا میتواند نبشی با عرض بال 5/3 سانتیمتر درنظر بگیرد. دانستن این نکته نیز ضروری است که آنچه هم اکنون در اکثر پروفیل فروشیها در اکثر نقاط کشور بعنوان نبشی 3 و 4 فابریک فروخته میشود ساخت کارگاههایی در شهرهای تهران، اصفهان، مشهد و ... است که از فولاد حاصل از ذوب آهن قراضه بدست میآید و به هیچ عنوان نباید در اعضای سازهای مانند تیرچهها استفاده شود. شناسایی این نوع نبشیها از نبشی فولاد مبارکه تنها از متخصصان برمیآید زیرا تنها اختلافی جزئی در شکل سطح مقطع دارند. گاهی نیز نبشیهای مرغوب دیگری در بازار یافت میشود (مانند نبشی ساخت کارخانه پروفیل ساوه) اما وزن این نبشیها سبک است و از آنجا که محاسبات تیرچهها (در صورت فرض بر استفاده از نبشی فابریک) عموما بر اساس جداول اشتال (stahl) صورت میپذیرد لذا استفاده از این نبشیها موجب ضعیف شدن بال فوقانی تیرچهها میگردد.

7 - محاسن و معایب استفاده از بلوکه پلی استایرن در سقفهای کرومیت چیست؟

از آنجا که بلوکه پلی استایرن دارای وزن بسیار کمی میباشد سقف حاصله وزنی سبک خواهد داشت و بنابراین وزن فولاد مصرفی در اسکلت و فونداسیون کاهش خواهد یافت البته این امر تنها زمانی اتفاق میافتد که از ابتدا مهندس محاسب محاسبات سازه را بر اساس استفاده از بلوکه پلی استایرن انجام دهد. اما استفاده از این بلوکهها معایبی نیز دارد. اکثر بلوکههای پلی استایرن آتش میگیرند و اکثر فروشندگان این بلوکهها نوع معمولی را بجای نوع نسوز ارائه میدهند. همچنین قیمت این نوع بلوکهها نسبتا بالاست و قیمت سقف تمام شده را افزایش میدهد اما شاید مهمترین نکته در مورد استفاده از بلوکه پلی استایرن اینست که در سقفهایی که با این بلوکه کار شدهاند بعد از سفید کاری سقف ترکها در کنار بلوکهها و در طول تیرچه ایجاد میشوند. این ترکها احتمالا بخاطر اختلاف ضریب انبساط حرارتی بلوکه پلیاستایرن با تیرچهها (اعم از کرومیت یا بتنی) میباشد.

8 - در مواردی دیده شده است که تیرچههای کرومیت نزدیک تکیهگاه از زیر شکم داده است. علت این امر چیست؟

عوامل مختلفی میتواند باعث این افت شود که به اختصار میتوان به چند مورد اشاره نمود :

الف) شکستن جوش زیگزاگها بدلایل مختلف از جمله عدم جوش پذیری میلگرد زیگزاگ یا نبشی فوقانی و یا ناکافی بودن طول جوش زیگزاگ.

ب) در مورد تیرچههای بالای 2 متر تیرچه ورق نری (برشگیر) ندارد و یا طول ورق برشگیر کم است.

ج) به هنگام اجرا تیرچه بعلت بلند بودن کوتاه شده است و به زیگزاگ و ورق نری آسیب وارد شده و مجددا به درستی ترمیم نشده است.

د) بال فوقانی تیرچه به پل جوش داده شده است بنابراین تیرچه دارای کمانش موضعی شده است.

ه) بار طراحی کمتر از بارگذاری واقعی (به هنگام بتن ریزی) بوده است و تیرچه ضعیف است.

9 - آیا در کناره کش ها تیرچه لازم است یا خیر؟

پاسخ این سؤال به نحوه محاسبه کشها برمیگردد. چنانچه محاسب در طراحی کش بارگذاری با عرض حدود 75 سانتیمتر در نظر گرفته باشد و یا کش بتواند عرض بارگیر فوق را تحمل کند، در کنار کشها تیرچه لازم نیست.

10 - آیا استفاده از آرماتور در تولید تیرچه به منظور تقویت بال فوقانی یا تحتانی مشکلی ندارد؟

چنانچه فولاد میلگردها قابلیت جوشکاری مورد نظر آئین نامه را داشته باشد میتوان همانند سایر اجزای تیرچه از آن استفاده نمود و از این جهت تفاوتی میان ورق و میلگرد وجود ندارد.

- چگونه میتوان میلگرد با قابلیت جوش مناسب را تشخیص داد؟

بطور کلی میلگردهای موجود در بازار را میتوان به چند دسته به شرح زیر تقسیم نمود :

الف) میلگردهای دسته دوم :

این میلگردها آنهایی هستند که قبلا در جای دیگری بکار گرفته شده اند و سپس مجددا دمونتاژ شده و برای فروش به بازار عرضه می شود. مسلما از این نوع میلگردها نباید در اعضای سازهای استفاده نمود. این میلگردها را میتوان از ظاهر ناصاف و مخدوش و زنگ زده آنها براحتی شناسایی نمود.

ب) میلگردهای ذوبی:

این گروه از میلگردها از ذوب نمودن آهن قراضه و قطعات مستعمل بدست میآید. استفاده از این نوع میلگردها در اعضای سازه ای و تولید تیرچه بدلیل نداشتن مشخصات فنی مناسب و عدم جوش پذیری کافی می تواند کاملا خطرآفرین باشد. با کمی دقت در ظاهر این نوع میلگردها میتوان آنها را شناسایی نمود. رنگ این میلگردها در بعضی نقاط متمایل به سرخ میباشد همچنین اغلب در سطح آنها میتوان ترکها را مشاهده نمود. همچنین در اطراف شیار این میلگردها در بعضی نقاط میتوان پلیسه و فولاد اضافی را مشاهده کرد. بعضی از این میلگردها آنقدر بی کیفیت هستند که قبل از بهره برداری و یا در اثر خم کردن ترکهای عمیق میخورند. این عیوب در تصاویر زیر نشان داده شده است.

ج) میلگردهای وارداتی:

گهگاه بدلیل ناکافی بودن تولید داخلی و یا به دلایل دیگر میلگرد از کشورهای دیگر مانند روسیه ، چین ، قزاقستان و ... وارد کشور میشود. این نوع میلگردها هیچگونه شناسنامه فنی ندارند و هیچگونه نظارتی بر کیفیت آنها نمیشود و تنها بدلیل اینکه اندکی ارزانتر هستند مورد استفاده فراوان قرار میگیرند. اما این میلگردها را نیز بدلیل عدم حصول اطمینان از کیفیت به هیچ عنوان نباید در اعضای سازهای و ساخت تیرچهها مورد استفاده قرار داد. بعضا آنقدر کیفیت این میلگردها پایین است که مشاهده شده است که بر اثر خم کردن آن با شعاع قوس مناسب مانند چوب خشک ترد شکن شده است. بعضی از میلگردهای وارداتی طولی کمتر از 12 متر دارند (مثلا 11.80 متر) اما برای حصول اطمینان از وارداتی بودن جنس معمولا اگر از فروشندگان معتبر میلگرد سؤال نمایید به نتیجه مورد نظر خواهید رسید.

د) میلگردهای تولید کارخانجات معتبر داخلی

بدون شک مرغوبترین میلگردها میلگردهای شناسنامه دار ساخت کارخانجات داخلی میباشند و از میان آنها ذوب آهن اصفهان دارای مرغوبترین نوع فولاد و میلگرد میباشد. توصیه مؤکد آنست که تنها از این نوع میلگردها در سازه و نیز ساخت تیرچهها استفاده نمایید. بر روی بندل این میلگردها شناسنامه فنی میلگردها نصب میگردد و میتوان با توجه به آن این نوع میلگردها را شناسایی نمود. اما باید توجه داشت که میلگردهای تولید داخل هم اکنون در سه گروه A1,A2,A3 تولید می شود.میلگردهای گروه A1 که از جنس فولاد نرم هستند معمولا به شکل صاف (بدون آج) تولید میشوند و بدلیل نداشتن آج کاملا قابل تشخیص میباشند. اما میلگردهای A2 (نیمه سخت) و A3 (سخت) هردو آجدارند. نکته مهم آنست که استفاده از میلگردهای A3 بدلیل جوش پذیری کم در ساخت تیرچههای کرومیت ممنوع است فقط استفاده از میلگردهایA1 (صاف) و A2 (نیمه سخت) در ساخت تیرچه ها مجاز است.اما استفاده از میلگردهای A1 بدلیل قیمت بالا توجیه اقتصادی ندارد بنابراین تنها میلگرد مناسب برای استفاده در تیرچههای کرومیت میلگرد نوع A2 ساخت کارخانجات معتبر داخلی میباشد. اما سؤال اساسی اینست که چطور میتوان میلگرد A2 را از A3 تشخیص داد؟ همانطور که گفته شد معتبرترین راه مراجعه به برچسب فنی نصب شده بر روی بندل میلگردها میباشد اما را سادهتری نیز وجود دارد. بدقت به آج میلگرد نگاه کنید. چنانچه آج میلگردها به شکل

12 - آیا استفاده از کلاف عرضی (ریپ) در سقفهای کرومیت ضروری است؟ کلافهای میانی چه مشخصاتی باید داشته باشد؟

بلی مطابق با نشریه 151 درتمام دهانهها (حتی زیر 3 متر) اجرای کلاف میانی ضروری است. مطابق این نشریه تا دهانه 5/5 متر حتما باید از یک کلاف میانی استفاده شود و در دهانههای بیش از آن باید از تعداد کلافهای میانی بیشتری استفاده نمود. فواصل دو کلاف میانی نباید از 5/2 متر بیشتر باشد و حداقل سایز آرماتور کلاف میانی دو عدد میلگرد 12 است. عرض کلاف میانی حداقل 10 سانتیمتر باید باشد اما در دهانههای کوچکتر از 3 متر تنها کارگذاری میلگرد کلاف میانی کافی است و میتوان بلوکهها را به میلگرد کلاف میانی چسباند. نوع میلگردهای کلاف میانی میتواند نرم (A1) یا نیمه سخت (A2) باشد و نمیتوان از میلگردهای سخت (A3) در کلافهای میانی استفاده نمود. در هر صورت بهتر است مطابق شرایط نشریه 151 در مورد ریپ ها ، موضوع جدی تر گرفته شود .

اجرای بسیار بد کلافهای میانی توسط مجریان سود جو :

13 - در سقفهای کرومیت با قالب (کرومیت کامپوزیت) کلافهای میانی (ریپ) را چگونه باید اجرا نمود؟

کلاف میانی در این سقفها باید همانند سقفهای دارای بلوکه اجرا شوند بنابراین باید در دهانههای بزرگتر از 3 متر با ایجاد فاصلهای حداقل 10 سانتی بین قالبها ریپهایی با بتن اجرا نمود. اما این امر در عمل با مشکلات اجرایی فراوانی همراه است زیرا باید کناره قالبها در محل ریپ به نحوی بسته شوند. برخی مجریان به جهت سهولت در امر اجرا، از اجرای کلاف عرضی بتنی پرهیز نموده و با اجرای دتایلهای خاصی نوعی خرپای میلگردی در محل ریپ اجرا مینمایند و قالبها را به میلگردهای ریپ میچسبانند و عملا بتن را از ریپ حذف مینمایند اما در هر صورت این کار عدول از بند 2-1-4-2 نشریه شماره 151 است و توصیه میشود در این سقفها نیز به نحوی دهانه قالبها پوشیده شوند تا بتوان کلاف میانی بتنی ایجاد نمود.

14- چرا در سقف کرومیت آرماتور منفی بکار نمی رود؟

طراحی تیرچههای کرومیت به صورت دوسر مفصل انجام میپذیرد و اجرای آرماتور منفی در تیرچههای کرومیت در محل تکیهگاه باعث تغییر عملکرد تیرچه و مغایرت با طراحی اولیه میشود لذا نیازی به استفاده آن در تیرچههای کرومیت نمیباشد و با توجه به نشریه 151 استفاده از این آرماتور در تیرچه های کرمیت منتفی است.

15 - ورق برشگیر دوسر تیرچهها چه عملی انجام میدهد؟

کارکرد ورق برشگیر یا به اصطلاح ورق نری را میتوان در سه عنوان برشمرد. اول آنکه در تحمل برش تیرچه که در دو انتها ماکزیمم است مفید میباشد. دوم آنکه در دو انتهای تیرچه باعث تأمین طول جوش بیشتری برای میلگردهای زیگزاگ ــ که نیروی زیادی را تحمل میکنند ــ به ورق تحتانی میشوند و سوم آنکه از تغییر شکل و کمانش موضعی ورق تحتانی در دوسر تیرچه جلوگیری مینمایند. در مورد اخیر توضیح اینکه طرح تیرچهها بر اساس تکیهگاه ساده (یک سر مفصل و یک سر غلطک) میباشد اما در عمل ما با جوش دادن بال تحتانی تیرچهها به پلها در هر دو سر تیرچه مفصل ایجاد میکنیم و امکان تغییر طول تیرچه از آن گرفته میشود. حال با توجه به اینکه به هنگام ساخت خیز منفی به تیرچه داده میشود و و به هنگام بتن ریزی مقداری از این خیز صاف میشود، تیرچه نیاز به تغییر طول دارد اما از دوطرف به پل جوش شده و امکان تغییر طول وجود ندارد لذا باعث ایجاد نیروی فشاری در سراسر بال تحتانی تیرچهها میگردد. در دوسر تیرچهها بدلیل طرح مفصلی نیروی کششی در بال تحتانی وجود ندارد بنابراین نیروی فشاری فوق الذکر میتواند باعث کمانش موضعی بال تحتانی شده و باعث شکست تیرچه در نزدیکی تکیهگاه شود. اما وجود ورق نری در محل تکیهگاه باعث جلوگیری از این کمانش موضعی خواهد شد. بتدریج که از تکیهگاه فاصله میگیریم نیروی کششی حاصل از بارهای وارده در ورق تحتانی نیروی فشاری فوق را خنثی نموده و بر آن غلبه میکند و با فاصله گرفتن از تکیهگاه نیازی به اجرای ورق نری نمیباشد.

16- آیا در اجرای سقفهای کرومیت باید جان تیرچه ها با بتن پر شود ؟

بلی زیرا در محاسبات مقطع بتنی بصورت T شکل در نظر گرفته میشود و بر روی باربری تیرچه کاملا تأثیر گذار است.

17 - آیا بریده شدن تیرچه ها و کوتاه کردن آنها امکان پذیر است ؟

بلی اما حتما لازم است که ورق نری و زیگزاگ و گوشوارههای بریده شده به نحو کاملا مناسبی ترمیم و جوش داده شوند و بی دقتی در مورد این مسأله میتواند به ریزش سقف منتهی گردد.

18 - چگونه میتوان از کمانش بال فوقانی تیرچههای کرومیت جلوگیری نمود؟

از آنجا که بر اثر بارگذاری، بال فوقانی تیرچهها به فشار میافتد همواره در معرض کمانش قرار دارد و باید به این مسأله توجه ویژهای نمود. کمانش بال فوقانی تیرچهها را باید در دو جهت کنترل نمود. کمانش در صفحه تیرچه را میبایستی به هنگام طراحی تیرچه و با کنترل فاصله گام زیگزاگها مهار نمود اما کمانش بال فوقانی در صفحه سقف را باید به هنگام اجرا مقید نمود. بهترین راه برای کنترل این کمانش جوش دادن میلگرد ریپ به تیرچههای کرومیت و از آن مهمتر استفاده از آرماتور حرارتی صاف (نه کلاف) و جوش دادن آن به تیرچه میباشد.

19 - چه سیستم جوشکاری برای تولید تیرچههای کرومیت مناسب است؟

بطور کلی جوشهای سازهای را نباید با ترانسهای جوش معمولی انجام داد و حداقل بایستی از دستگاههای مجهزتری مانند رکتیفایر استفاده نمود. از آنجا که در تولید تیرچههای کرومیت جوشکاری مناسب یکی از مهمترین موارد میباشد توصیه میشود از سیستمهای جوشکاری پیشرفتهتری مانند جوشکاری تحت حفاظت گاز استفاده نمود. مزیت این نوع جوشکاری آنست که جوش سرباره (گِل) ندارد لذا کنترل جوش بسیار راحتتر امکان پذیر است و احتمال جوشکاری نامناسب تیرچهها کم میشود.

20 - آیا در سقفهای کرومیت می توان کشها را حذف نمود؟

از آنجا که اجرای سقفهای کرومیت بدلیل جوشکاری تیرچهها به پلها و نیز اجرای بتن یکپارچه بر آن، سقف یکپارچهای ایجاد مینماید لذا عملا تنها دلیل اجرای کشها اجرای مناسب اسکلت و شاقولی نمودن ستونها میباشد. چنانچه بخواهیم کشها را حذف کنیم میتوانیم کش را بصورت موقت در تراز بالاتر از سقف طبقات جوش مختصری دهیم و پس از اجرای اسکلت و شاقول نمودن ستونها و اجرای سقفها کشها را برداریم. اما در هر صورت نظر محاسب پروژه در این مورد میبایستی تأمین گردد.

21 - گوشواره چیست و چه کارکردی دارد؟

به زیگزاگ اضافی تکی که معمولا در دو انتهای تیرچه در کنار میلگرد زیگزاگ اصلی جوش میشود گوشواره میگویند. گوشوارهها در دو حالت ممکن است در تیرچهها اجرا شوند. اول آنکه به هنگام طراحی تیرچه چنانچه تنش برشی به اندازهای باشد که میلگرد زیگزاگ نتواند به تنهایی تحمل کند یکی از راه حلها اضافه نمودن گوشواره به پایان تیرچه میباشد. تعداد گوشواره مورد نیاز تنها از طریق محاسبه بدست میآید. مورد دوم در استفاده گوشواره زمانی است که به هنگام اجرا تیرچهها بناچار کوتاه و بریده شوند که از گوشوارهها جهت ترمیم انتهای تیرچه استفاده میشود.

22- فاصله جوشها در تقویت بوسیله میلگرد و تسمه و یا هر قطعه دیگر چقدر باید باشد ؟

فاصله و بعد جوش در قسمتهای مختلف تیرچه کرومیت متفاوت است و به موارد مختلفی از جمله ضخامت قطعات جوش شونده بستگی دارد. برای اطلاعات دقیقتر میتوانید به نشریه شماره 228 سازمان مدیریت و برنامه ریزی کشور با عنوان «آئین نامه جوشکاری ایران» و نیز مبحث دهم مقررات ملی ساختمان مراجعه فرمایید.

در رابطه با طول جوش گوشه در محدودیتهای جوش گوشه قسمت «ب» بند 10-1-7-2 مبحث دهم آمده است که طول جوش گوشه نباید از 40 میلیمتر کمتر باشد. همچنین فاصله آزاد بین دو جوش نباید از 16 برابر ضخامت کوچکترین قطعه متصل شونده وقتی که در فشار است و نیز از 24 برابر این ضخامت وقتی که در کشش است بیشتر باشد. بنابراین چنانچه ضخامت قطعه نازکتر 3 میلیمتر باشد حداکثر فاصله جوشها در اتصال نبشی تقویت در بال فوقانی 5 سانتیمتر و در اتصال ورق تقویت در بال تحتانی اندکی بیش از 7 سانتیمتر میباشد. اما توجه به این نکته ضروری است که کارکرد بال فوقانی عملا تا زمان گیرش بتن میباشد و پس از آن عملا کارکرد چندان مفیدی انجام نمیدهد زیرا بتن به تنهایی برای تحمل نیروی فشاری کفایت مینماید. لذا در عمل فواصل جوش در بال فوقانی درحدی مورد نیاز است که بتواند بارهای اجرایی به هنگام بتن ریزی را رعایت نمود.

23 - اگر شمع بندی زیر سقف استفاده شود چه خواهد شد؟

در این مورد دو حالت متصور است. چنانچه طرح تیرچهها بطور معمول و بدون در نظر گرفتن شمع بندی باشد. اجرای شمع بندی کار چندان سودمندی نیست. تنها در مورد دهانههای بزرگ (بالای 8 متر) با نظر مهندس محاسب و به منظور کاهش لرزش سقف در آینده این امر میتواند سودمند باشد. اما چنانچه طرح تیرچهها از ابتدا بر مبنای شمع بندی باشد، فاصله شمعها باید کاملا طبق نظر محاسب اجرا شود. در این صورت فولاد مصرفی در بال فوقانی تیرچهها به مقدار قابل توجهی کاهش مییابد. در این مورد حتما میبایستی خیز منفی تیرچهها در حین اجرا مدنظر قرار گیرد.

24 - چرا حداقل ضخامت در ورق مورد استفاده در تیرچه کرومیت میتواند 3 میلیمتر باشد در حالیکه در مبحث دهم مقرارت ملی ضخامت ورق 6 میلیمتر مشخص شده است؟

در مبحث دهم مقررات ملی بند 10-1-9-5 دقیقا قید شده است که ضخامت اعضاء داخلی که نسبتا از خوردگی محفوظ باشند ، حداقل 3 میلیمتر باید باشد و در نشریه 151 نیز همین موضوع مورد تائید است . البته اگر تیرچه ها در فضای باز و مرطوب اجرا شوند و پوشیده نیز نشوند ، رعایت مقرارت الزامی است .

25 - از چه نوع ورقهایی میتوان در ساخت تیرچههای کرومیت استفاده نمود؟

همانطور که بارها تأکید شده است یکی از مهمترین مسائل در ساخت تیرچههای کرومیت کیفیت و نوع جنس مواد اولیه است. برای ساخت تیرچهها فقط و فقط باید از ورقهای تولید کارخانجات معتبر داخلی مانند ذوب آهن اصفهان استفاده نمود. توصیه میشود از بکار بردن ورقهای وارداتی بشدت پرهیز شود زیرا اکثرا مشخصات فنی مناسبی ندارند و جوش پذیری آنها پایین است و به هنگام بابری ممکن است جوش بشکند و یا بر اثر عواملی همچون خستگی و یا وجود تورق، کاربری تیرچهها با مشکلات جدی روبرو شود. واضح است که ورقهای دست دوم در تولید تیرچهها هیچ جایگاهی ندارد.

26 - چرا نباید بال فشاری تیرچههای کرومیت را به پلها جوش داد؟

جوش دادن تیرچههای کرومیت به پلها ممکن است مسائل مختلفی ایجاد نماید که از جمله میتوان به موارد زیر اشاره نمود :

اول آنکه چون طرح تیرچهها بصورت مفصلی میباشد عملکرد تیرچه با طرح اولیه متفاوت خواهد شد و این امر ممکن است باعث جاری شدن نبشی فوقانی یا شکستن جوش در محل تکیهگاهها شود. ضمن اینکه در نشریه 151 صراحتا از جوش دادن نبشی فوقانی به پلها منع شده است.

دوم آنکه این امر میتواند منجر به کمانش موضعی در بال تحتانی تیرچهها در محل تکیهگاه شود.

سوم آنکه به هنگام بارگذاری تیرچهها ممکن است نیروی کششی در بال فوقانی تیرچهها و نیروی فشاری در بال تحتانی در محل تکیهگاه موجب ایجاد پیچش اولیه در پلها شود. این امر در سقفهایی که جهت تیرچهها به صورت شطرنجی است و نیز در پلهای کناری احتمال وقوع بیشتری دارد.

چهارم آنکه بدلیل جوشکاری بال فوقانی مقداری از پیش خیز تیرچه که قرار بوده است بر اثر بارگذاری خنثی شود ممکن است عملی نشود.

27 - آیا در جهت موازی تیرچهها آرماتورهای افت و حرارت باید اجرا شوند یا خیر؟

در آئین نامه بتن ایران و نیز آئین نامه 2800 و نیز آئین نامه ACI اجرای آرماتور افت و حرارت تنها در جهت عمود بر تیرچهها لازم دانسته شده است و در نشریه 151 نیز تنها به لزوم اجرای این آرماتورها در خلاف جهت تیرچهها اشاره شده است. علت نیز آنست که چنانچه سقفی در محدوده سقفهای تیرچه و بلوک قرار گیرد بتن دال فوقانی در جهت تیرچهها همواره در فشار است لذا نیازی به اجرای آرماتور افت و حرارت در جهت تیرچهها نمیباشد.

بازدید دیروز: 1 کل بازدید :46309